Serwis informacyjny

Perspektywy udziału firm polskich w wytwarzaniu wybranych zbiorników ciśnieniowych podczas budowy pierwszej elektrowni jądrowej z reaktorem PWR

Data dodania: piątek, 11 grudnia 2020, autor: nuclear.pl

W artykule opisano podstawowe zbiorniki ciśnieniowe w elektrowniach jądrowych według projektów: Westinghouse (AP1000), KEPCO (APR-1400) oraz Framatome (EPR), jak również przedstawiono analizę w zakresie możliwości udziału firm polskich w ich wytwarzaniu.

Elektrownia jądrowa

Wprowadzenie

Znowelizowany Program Polskiej Energetyki Jądrowej (PPEJ) zakłada budowę w Polsce kilku bloków energetycznych o łącznej mocy od 6 do 9 GWe w okresie do 2043 roku, przy czym uruchomienie pierwszej elektrowni jądrowej powinno nastąpić w 2033 roku.Równolegle z pracami nad nowelizacją ww. programu, Polska podjęła dialog ze Stanami Zjednoczonymi Ameryki w obszarze bezpieczeństwa energetycznego, w tym budowy elektrowni jądrowej w Polsce. Po ponad dwóch latach dialogu, kontaktów roboczych oraz oficjalnych wizyt, podczas szczytu państw Trójmorza w Tallinie eprezentujący polski rząd minister Piotr Naimski w dniu 19 października 2020 r. w trakcie zdalnej rozmowy z sekretarzem energii USA Danem Brouillette podpisał polsko-amerykańską umowę o współpracy w zakresie rozwoju energetyki jądrowej oraz cywilnego przemysłu jądrowego w Polsce. Dokument zakłada, że w ciągu najbliższych 18 miesięcy Stany Zjednoczone i Polska będą pracować nad raportem dotyczącym projektu wdrożenia polskiego programu jądrowego oraz zagadnień finansowych, co będzie podstawa dla ostatecznych decyzji podejmowanych przez polski rząd oraz długoterminowego zaangażowania USA w rozwój polskiej energetyki jądrowej. Umowa opisuje także kwestie wsparcia podmiotów gospodarczych, regulacji, badań oraz szkoleń, rozwoju łańcuchów dostaw oraz podnoszenia świadomości dotyczącej energetyki jądrowej w społeczeństwie.

Podpisanie ww. umowy pomiędzy Polską a Stanami Zjednoczonymi spowodowało, że najbardziej prawdopodobnym dostawcą technologii jądrowej staje się amerykańska firma Westinghouse z reaktorem AP1000. Z drugiej strony, w znowelizowanym programie PPEJ nie wskazuje się konkretnego dostawcy technologii jądrowej, lecz ogólne wymagania. Nadmienia się m.in., że w Polsce zostanie wybudowanych kilka bloków jądrowych z reaktorem typu PWR (Pressurized Water Reactor) o mocy 1000÷1650 MW netto każdy, co sugerowałoby, że w Polsce ciągle pozostaje możliwość budowy koreańskiego reaktora APR-1400 lub francuskiego EPR.

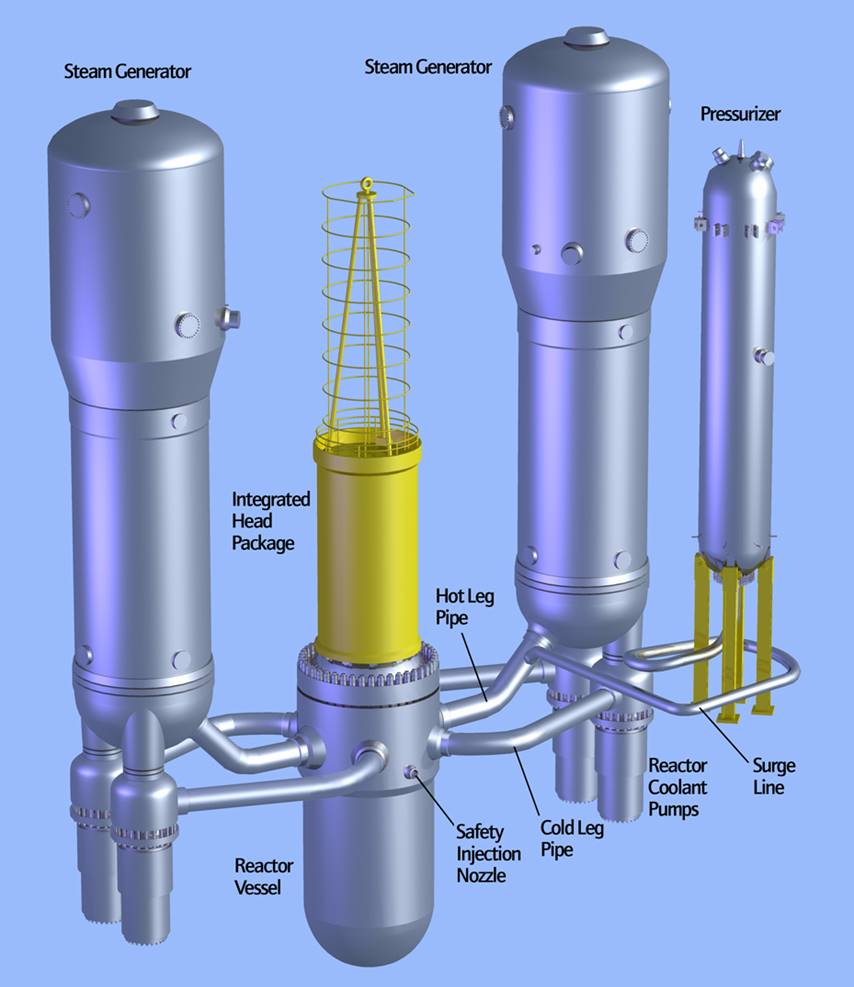

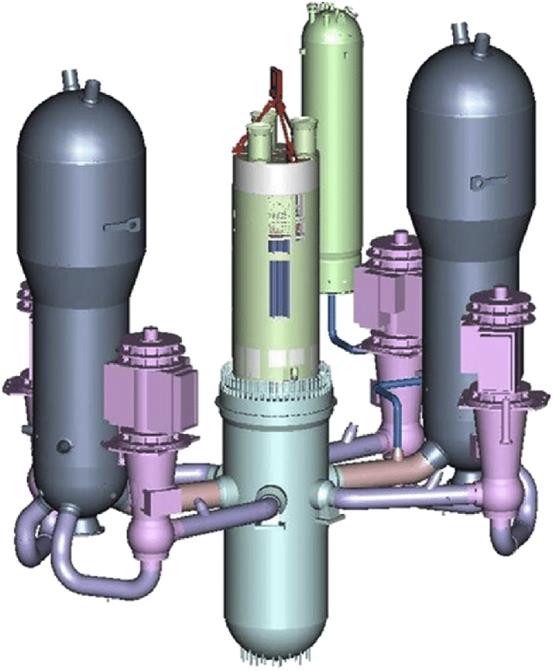

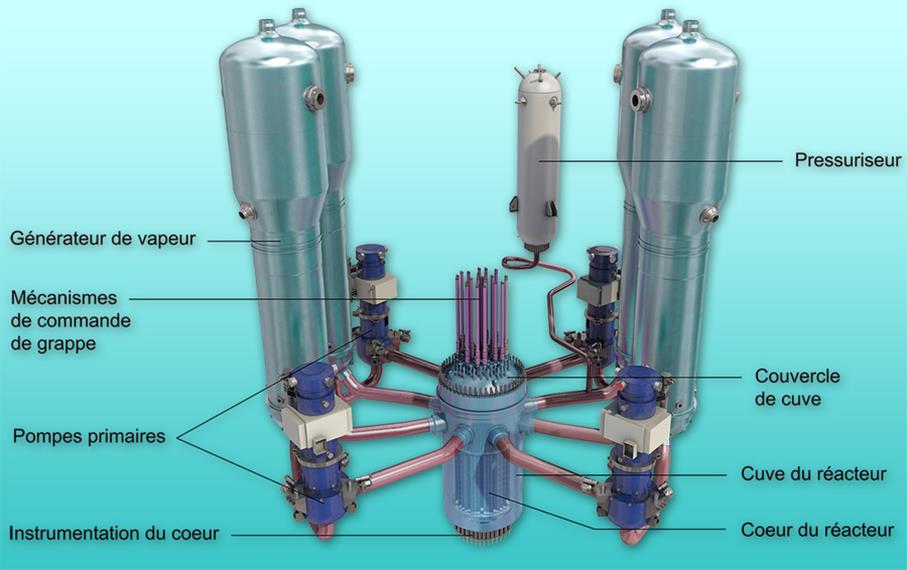

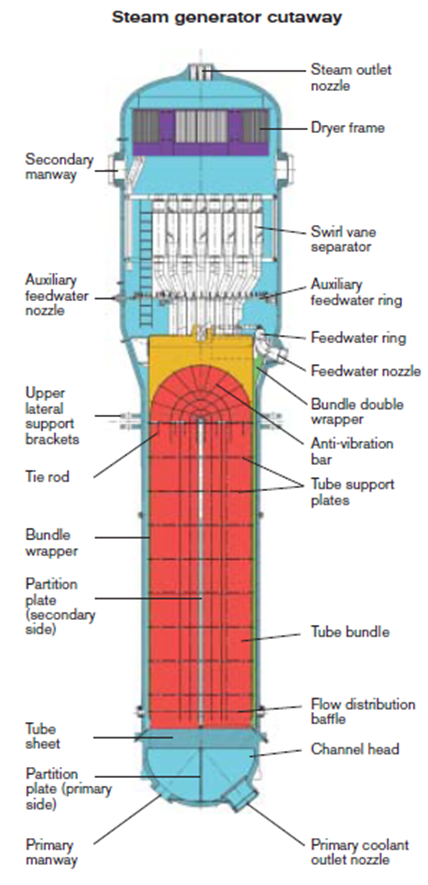

Zbiorniki ciśnieniowe w obiegu pierwotnym

Niezależnie od dostawcy technologii jądrowej, najważniejszymi zbiornikami ciśnieniowymi w obiegu pierwotnym reaktorów typu PWR są: reaktor jądrowy (reactor), wymiennik ciepła (steam generator) i stabilizator ciśnienia (pressurizer). Oprócz parametrów technicznych ww. urządzeń, różnica pomiędzy reaktorami od różnych dostawców technologii polega na różnej ilości wymienników ciepła. W przypadku reaktorów AP1000 i APR-1400 wymienników tych jest dwa (rys. 1 i 2), a reaktora EPR – cztery (rys. 3). Wszystkie ww. urządzenia należą do urządzeń ciśnieniowych związanych z bezpieczeństwem jądrowym (safety-related) i są zaliczane do najwyższej klasy bezpieczeństwa: Class 1. W odniesieniu do tej klasy wymagania w zakresie projektowania i wykonania są szczególnie rygorystyczne, gdyż obejmuje ona zbiorniki i układy, których uszkodzenie lub awaria może wywołać najbardziej poważne skutki dla osób i otoczenia.Poza powyższymi, w elektrowniach jądrowych zainstalowano wiele innych zbiorników ciśnieniowych, które w większym lub mniejszym stopniu są związane z bezpieczeństwem jądrowym. Urządzenia te pełnią w elektrowni jądrowej różne funkcje oraz pracują w różnych warunkach, co warunkuje, że stwarzają różne ryzyko dla otoczenia w przypadku uszkodzenia lub niewłaściwej pracy. W związku z powyższym wszystkie kody i przepisy jądrowe, w tym ASME Section III [4] i AFCEN RCC-M [5], zawierają wymagania w zakresie projektowania, wytwarzania i odbioru urządzeń ciśnieniowych w zależności od klasy bezpieczeństwa (safety-related classification). Obecnie wszystkie stosowane na świecie przepisy i kody jądrowe zawierają podział i stosowane wymagania do trzech klas struktur, układów i komponentów: Class 1, 2 oraz 3, gdzie Class 1 obejmuje zbiorniki i układy, których awaria może wywołać najbardziej poważne skutki dla osób i otoczenia. Do klasy 2 są zaliczane komponenty będące elementami ważnymi z punktu widzenia bezpieczeństwa chłodzenia awaryjnego układu chłodzenia rdzenia. Z kolei do komponentów klasy 3 zalicza się zbiorniki ciśnieniowe będące elementami niezbędnymi do funkcjonowania elektrowni jądrowej.

Rys. 1. Schemat obiegu jądrowego reaktora AP1000 [2]

Rys. 2. Schemat obiegu jądrowego reaktora APR-1400 [3]

Rys. 3. Układy wyspy jądrowej reaktora EPR (Źródło: ASN)

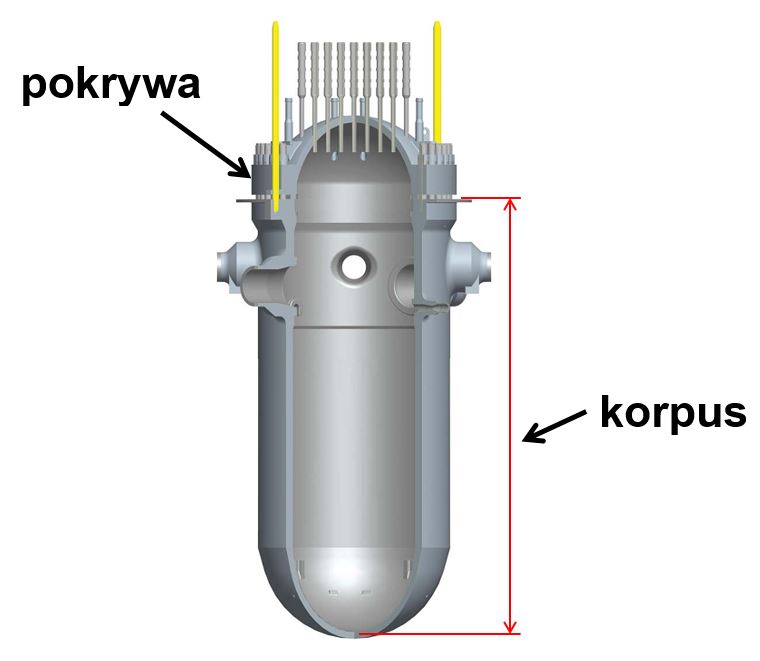

Reaktor jądrowy jest zbiornikiem ciśnieniowym składającym się z grubościennego korpusu i pokrywy ze stali niskostopowej (rys. 4), których wewnętrzna powierzchnia jest platerowana stalą nierdzewną z zastosowaniem procesu napawania taśmą pod topnikiem w celu podwyższenia odporności korozyjnej tych elementów. Napawanie warstwy odpornej na korozje jest konieczne aby zapewnić długotrwałą prace reaktora, który jest jednym z niewymienialnych urządzeń elektrowni jądrowej i według aktualnych założeń projektowych powinien być zdatny do bezpiecznej pracy co najmniej w ciągu 60-70 lat z możliwością przedłużenia do 100 lat. Masa korpusu wynosi około 360 ton, a pokrywy około 150 ton, co w sumie daje ponad 500 ton. Podstawowe parametry techniczne reaktorów różnych dostawców technologii jądrowych przedstawiono w tabl. 1.

Rys. 4. Korpus i pokrywa reaktora jądrowego na przykładzie reaktora AP1000 [6].

Tablica 1. Podstawowe parametry techniczne i konstrukcyjne głównych zbiorników ciśnieniowych w reaktorze AP1000 [7], ARP-1400 [8] i EPR [9]

| Parametr | AP1000 | APR-1400 | EPR |

| Reaktor | |||

| Temperatura projektowa, °C | 343,3 | 343,3 | 351 |

| Ciśnienie projektowe, MPa | 17,2 | 17,2 | 17,6 |

| Ciśnienie robocze, MPa | 15,513 | 15,5 | 15,5 |

| Średnica wewnętrzna korpusu, mm | 4038,6 | 4655 | 4870 |

| Grubość ścianki korpusu, mm | 203 | 284 | 250 |

| Gatunek stali | Carbon Steel | SA508, Grade 3, Class 1 | >16MND5 |

| Wysokość całkowita, mm | 12056 | 14800 | >13083 |

| Masa transportowa, ton | - | 573 | 520 |

| Wytwornica pary | |||

| Ilość rurek w kształcie U, szt. | 10025 | 13102 | 5980 |

| Średnica zewnętrzna rurek, mm | 17,5 | 19,05 | 19 |

| Materiał rurek | Inconel 690-TT | SB-163 Alloy 690 | Inconel 690 |

| Masa transportowa, ton | 663,7 | 832,7 | >550 |

Rys. 5. Wytwornica pary reaktora EPR [10]

Pozostałe zbiorniki ciśnieniowe w obiegu pierwotnym i wtórnym

W zależności od dostawczy technologii jądrowej i mocy reaktora, ilość zbiorników ciśnieniowych, w tym wymienników ciepła, w jednym bloku jądrowym z reaktorem PWR może wahać się od ponad 100 do 260.Jak już opisano wcześniej, oprócz zbiorników ciśnieniowych zaliczanych do klasy 1, w elektrowni jądrowej funkcjonuje wiele zbiorników sklasyfikowanych w drugiej i trzeciej klasie: Class 2 oraz Class 3. Przykładowo, różnego rodzaju systemy reaktora EPR zawierają 84 zbiorników ciśnieniowych i 176 wymienników ciepła, wśród których 12 zbiorników zakwalifikowano do Class 2, a 32 – do Class 3 [11]. Pozostałe 40 zbiorników nie zostały objęte klasyfikacją bezpieczeństwa, a zatem są wykonywane w oparciu o ogólne przepisy, dyrektywy i zharmonizowane normy ciśnieniowe (np. wg ASME Sect. VIII [12] lub PED [13]). W przypadku wymienników ciepła, ilość tych urządzeń w reaktorze EPR kształtuje się następująco: 48 w klasie 2, 60 w klasie 3 i 68 niesklasyfikowanych.

W przypadku reaktora AP1000 nie napotkano na uogólniony podział ilościowy zbiorników ciśnieniowych, jak opisano powyżej dla reaktora EPR, ale podczas spotkania w Wielkiej Brytanii w 2009 roku pt.: „AP1000 UK Equipment Supplier Launch” przedstawiciel firmy Westinghouse w swoim referacie [14] wskazał, że w przypadku budowy AP1000 w Wielkiej Brytanii istnieją duże szanse na wykonanie przez brytyjskie firmy przede wszystkim zbiorników ciśnieniowych nie objętych klasyfikacją bezpieczeństwa. Nie wyklucza się przy tym możliwości wykonania przez firmy lokalne także niektórych zbiorników ciśnieniowych zaliczanych do klasy 3. Przykładową listę tych urządzeń przedstawiono w tabl. 2 i 3. W referacie stwierdza się, że w ramach jednego bloku AP1000, lokalne firmy mogłyby wykonać 42 zbiorniki oraz 32 wymienniki ciepła.

Tablica 2. Wymienniki ciepła (HE), które mogłyby wykonać brytyjskie firmy podczas budowy jednego bloku elektrowni jądrowej z reaktorem AP1000 [14]

| Lp. | Opis | ASME | Ilość, szt. |

| Shell (Carbon Steel) and Tube (Stainless Steel) | |||

| 1. | RNS Normal Residual Heat Removal HE | Section III (tubes) Section VIII (shell) | 2 |

| 2. | BDS Steam Generator Blowdown HE | Section VIII | 2 |

| 3. | Reactor Coolant Drain HE | Section VIII | 1 |

| 4. | Vapor Condenser | Section VIII | 1 |

| 5. | Makeup Mini-Flow HE | Section VIII | 2 |

| 6. | CVS Regenerative HE | Section VIII (cast ends) | 1 |

| 7. | CVS Letdown Heat Exchanger | Section VIII | 1 |

| Plate & Frame | |||

| 8. | CCW Component Cooling Water Heat Exchanger | Section VIII | 2 |

| 9. | Spent Fuel Pool HE | Section VIII | 2 |

| 10. | TCS Heat Exchanger | Section VIII | 3 |

| Tube in Tube | |||

| 11. | WGS Gas Cooler | Section VIII | 1 |

| Lp. | Opis | ASME | Ilość, szt. |

| Non-Safety, Shop-Fabricated, ASME Section III Tanks | |||

| 1. | WLS Reactor Coolant Drain Tank | 900 gallons Section III | 1 |

| 2. | WLS Effluent Holdup Tanks | 29000 gallons Section III | 2 |

| 3. | WLS Waste Holdup and Monitor Tanks | 15000 gallons Section III | 8 |

| 4. | WLS Chemical Waste Tank | 9800 gallons Section III | 1 |

| Non-Safety, Shop-Fabricated, ASME Section VIII Tanks | |||

| 5. | CCS Component Cooling Surge Tank | 4000 gallons Section VIII | 1 |

| 6. | PCS Chemical Additive Tank | 16 gallons Section VIII | 1 |

| 7. | CVS Boric Acid Batching Tank | 800 gallons Section VIII | 1 |

| 8. | CVS Chemical Mixing Tank | 800 gallons Section VIII | 1 |

| 9. | CCS Chemical Addition Tank | 42 gallons Section VIII | 1 |

| 10. | WLS Chemical Addition Pots | 4 gallons Section VIII | 3 |

| Non-Safety, Field Erected Tanks | |||

| 11. | CVS Boric Acid Storage Tank | ~ 81 000 gallon cap | 1 |

- obiegu pierwotnego reaktora;

- odprowadzania ciepła resztkowego;

- kontroli chemicznej i ilościowej wody;

- chłodzenia urządzeń wyspy jądrowej nie związanych z bezpieczeństwem;

- chłodzenia i oczyszczania wody basenu zużytego paliwa;

- zraszania wnętrza obudowy bezpieczeństwa;

- wody technicznej (lub morskiej);

- demineralizacji wody;

- urządzeń wyspy turbinowej (skraplacz, wymienniki ciepła i inne);

- dystrybucji powietrza;

- zasilania azotem;

- dostawy oleju do elementów turbiny;

- chłodzenia i zasilana w paliwo awaryjnych silników diesla;

- filtrowania i wentylacji;

- przeciwpożarowych;

- oraz wielu innych.

- projektowanie, dostawa, produkcja, badania, transport, nadzór podczas budowy i uruchomienia 133 pomocniczych zbiorników i 15 demineralizatorów wyspy jądrowej;

- projektowanie, dostawa, produkcja, badania, instalacja i uruchomienie 10 dużych zbiorników (w zakresie od 750 m3 do 1400 m3) wchodzących w skład wyspy jądrowej;

- dostawa 42 objętych i nie objętych klasyfikacją bezpieczeństwa płaszczowo-rurowych wymienników ciepła i 8 kulkowych systemów czyszczenia. Wymienniki będą zaprojektowane, wyprodukowane, przebadane i dostarczone do zamontowania na budowie przez innych podwykonawców. Jednocześnie 10 z tych wymienników będą wymagały przeprowadzenia spawania na budowie przez dostawce;

- projektowanie, badanie, kwalifikowanie, produkcja, dostawa, nadzór i montaż dwóch redundantnych kompresorów Waste Gas Compressors oraz pięciu Measuring Gas Compressors dla każdego z dwóch bloków elektrowni;

- projektowanie, badanie, produkcja, certyfikowane testowanie zakładowe, dostawa, transport, montaż, testowanie na budowie, uruchomienie i odbiór instalacji do demineralizacji wody stosowanej w obiegu pierwotnym i wtórnym elektrowni jądrowej. Pakiet obejmuje także urządzenia do degazacji zapewniające uzyskanie wody odtlenionej i zdemineralizowanej wykorzystywanej w systemach przechowywania i obróbki chłodziwa.

Podsumowanie

Analiza dostępnych źródeł literaturowych wykazuje, że dostawca technologii jądrowej nie wyklucza udziału lokalnych firm w wytwarzaniu poszczególnych urządzeń ciśnieniowych podczas budowy elektrowni jądrowej. Warunkiem zaangażowania firm krajowych jest jednak udział w łańcuchu dostaw, co wymaga spełnienia przez zainteresowane firmy szeregu wymagań technicznych, organizacyjnych oraz ekonomicznych, wśród których przede wszystkim wymienia się: posiadanie certyfikowanych systemów zapewnienia jakości, wykwalifikowanego personelu i doświadczenia produkcyjnego, jak również zaoferowania konkurencyjnej ceny i zagwarantowania terminowości dostaw.Literatura

- Uchwała Nr 141 Rady Ministrów z dnia 2 października 2020 r. w sprawie aktualizacji programu wieloletniego pod nazwą „Program polskiej energetyki jądrowej”. Monitor Polski z dnia 16 października 2020 r., poz. 946.

- Gaio P. AP1000: The PWR Revisited. IAEA International Conference on Opportunities and Challenges for Water Cooled Reactors in the 21st Century, 27 October 2009.

- Namgung I., Giang N. H.: Investigation of Burst Pressures in PWR Primary Pressure Boundary Components. Nuclear Engineering and Technology, 2016 (48), s.236-245.

- ASME B&PV, Section III "Rules for construction of nuclear facility components". American Society of Mechanical Engineers, New York.

- AFCEN RCC-M "Design and Construction Rules for Mechanical Components of PWR Nuclear Islands".

- Nuclear Power Plants. Doosan Heavy Industries & Construction.

- Status report 81 - Advanced Passive PWR (AP 1000). IAEA, Advanced Reactors Information System (ARIS), Last update 04.04.2011.

- Status report 83 - Advanced Power Reactor 1400 MWe (APR1400). IAEA, Advanced Reactors Information System (ARIS), Last update 04.11.2011.

- Status report 78 - The Evolutionary Power Reactor (EPR). IAEA, Advanced Reactors Information System (ARIS), Last update 04.04.2011.

- EPR. Framatome ANP, March 2005.

- Bianquinch E.: Welding Issues in the Construction of the EPR Reactor. Equipment and Systems: Level 2, 3 & Non Classified. 58. Międzynarodowa Konferencja Spawalnicza, Specjalna Sesja Tematyczna pt.: "Rola spawalnictwa w budowie elektrowni jądrowej", Sosnowiec, 19.10.2016 r.

- ASME B&PVC, Section VIII, Division 1 "Rules for Construction of Pressure Vessels", 2019.

- Pressure Equipment Directive 2014/68/EU (PED), 15 May 2014.

- Cottle D.: AP1000 Opportunity. Westinghouse AP1000 UK Equipment Supplier Launch, 2008.

- https://www.edfenergy.com/energy/nuclear-new-build-projects/hinkley-point-c/for-suppliers-and-local-businesses/work-packages [25.11.2020]

- FAMET. Konferencja pt.: "Promieniujemy na całą gospodarkę - Polski przemysł dla energetyki jądrowej", Ministerstwo Energii, Warszawa, 30 stycznia 2017 r.

- Rockfin Prezentation. 1991-2017. November 2017.

- Polish Industry for Nuclear Energy. Ministry of Energy, Republic of Poland, November 2019.

Autor

Dr inż. Jerzy Niagaj, prof. nzw.

Dr inż. Jerzy Niagaj, prof. nzw.Pełnomocnik ds. Energetyki Jądrowej

Łukasiewicz – Instytut Spawalnictwa